拥有超强大脑的灯塔工厂,赋能汽车制造!

根据全球灯塔网络的官方说明,全球灯塔网络是一个生产工厂和其他设施的社区组织,在采用和整合第四次工业革命(4IR)的尖端技术方面处于世界领先地位。而构成灯塔网络的个体“灯塔工厂”,则是指在第四次工业革命尖端技术应用整合工作方面卓有成效,堪为全球表率的领先企业。它们与全球上千家工厂竞争,最终凭借在运用第四次工业革命技术、提高经济和运营效益方面取得的优异成绩角逐胜出。

2019年,全球“灯塔工厂”网络新添28名成员,总数升至 44 家。这些工厂正在引领第四次工业革命技术的普及,包括数字化、自动化、高级分析和预见性分析、虚拟现实和增强现实以及工业物联网(IIoT)等。他们尤其关注打通端到端价值链。同时一些企业开始将其“灯塔工厂”的创新运营系统推广到其他制造工厂中。最大化地利用技术进步,期望重塑整个客户旅程。

上汽大通

C2B 大规模个性化定制和 商业模式创新

过去近30 年,中国汽车业发展强劲。汽车企业基于B2C 模式的产品技术和用户服务日趋同质化。为了实现差异化,跻身行业领先地位,车企需要技术创新,并基于C2B 模式创造更好的用户体验。第四次工业革命中的智能制造和基于云的大数据解决方案,为汽车行业追求大规模个性化定制提供了必要条件。正如上汽大通总经理王瑞所说:“上汽大通正努力转型为用户导向型公司。这意味着让用户把握主权,与用户建立直接联系。”

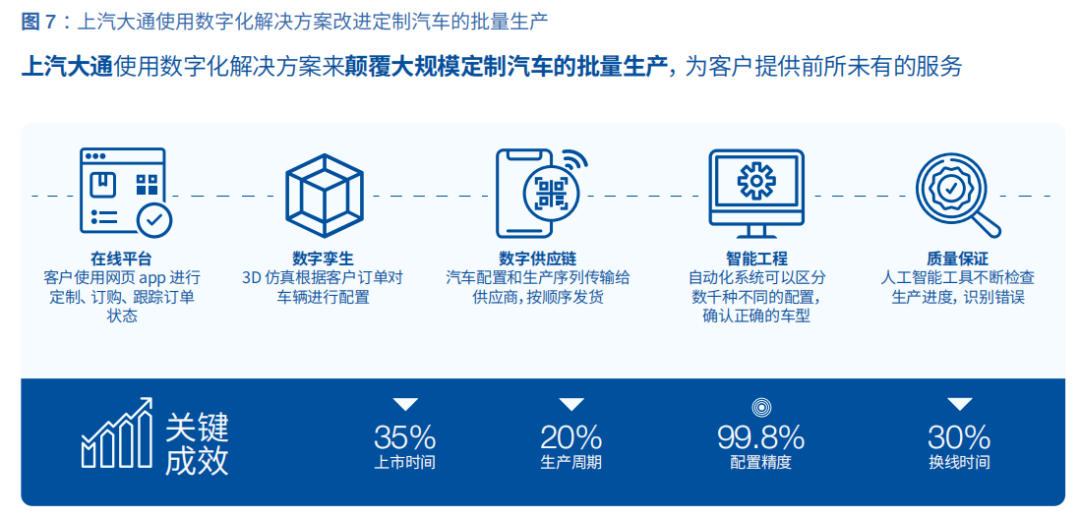

通过对C2B 模式的不断迭代,上汽大通实现了所有系列车型的大规模个性化定制,还通过数字平台打造了价值链(研发、生产、销售)的互联互通。基于互联网和云计算的直接数字化互联(企业、用户和合作伙伴之间)成为了其C2B商业模式的核心价值,涉及产品全生命周期中的用户交互(定义、设计、验证、定价、选型和反馈)。用户可积极参与整个价值链的决策过程,与提供个性化产品和服务的公司建立良好的业务关系。

上汽大通重点建立了三个系统 :数字化用户运营、数字化市场销售以及数字化研发与制造系统 :

-

数字化用户运营 :上汽大通的自建平台通过数字化用户运营吸引了近700 万用户。每项用户活动都会生成相应的标签。基于这些数据,上汽大通能优化营销和售后服务,提供无缝用户体验。

-

数字化市场销售 :汽车企业通过数字化平台重构产品定价模式和流程,让消费者参与产品战略、工程设计、营销、制造供应链等业务领域,促进汽车行业的大规模个性化定制。

-

数字化研发和制造 :3D设计平台具有众多优势,包括跨专业实时在线及关联设计、提高设计效率、减少设计等待和数据错误、促进众包模式等等。为满足个性化定制需求,上汽大通建立了在线流程管理系统,实现了现场的可视化流程指导。同时,虚拟模拟平台提高了制造业务的数字化程度,在工作站内实现了数字化设计和流程验证,减少了实体车辆制造相关问题,由此提高了效率与制造灵活性,加快了交付速度。

-

-

潍 柴

优化端到端产品开发

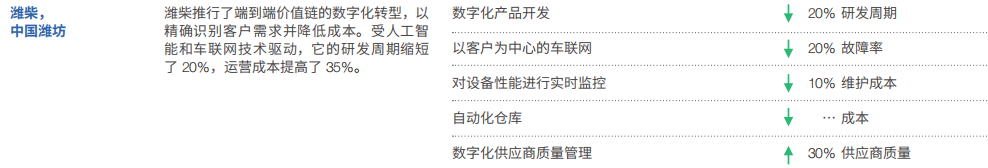

潍柴动力主要业务板块包括动力系统、商用车及工程机械等,它是一家实现了跨职能技术互通的端到端“灯塔工厂”。面对日益激烈的市场竞争,潍柴以客户满意度为导向,打造最具成本、核心技术和品质竞争力的产品。公司副总裁兼首席信息官曹志月说 :“随着新技术的应用,潍柴逐渐形成了一套智能研发系统、以客户为中心的智能车联网(IoV)、精益智能生产管理方式,以及柔性自动化智能仓储,所有这些共同促使潍柴实现了端到端全价值链的互联互通。”

通过数字化快速建模、虚拟开发仿真、智能工业物联网试验,潍柴搭建了新的端到端产品开发系统,将新产品开发周期从24个月缩短至18个月。设计师可借助模块化和参数化设计,输入模型参数,随后系统将自动建议最相关的模块或自动生成新的3D和2D模型。产品设计复用率因此较传统的手工绘制方式提高了30%。

潍柴的工程师们使用虚拟仿真创建数字原型,以获取产品设计参数。这种仿真能及时发现和处理设计问题,削减了20% 以上的试验成本。而操作员则可利用更多的传感器(实时采集、上传试验结果)进行试验台升级。潍柴的一款移动app可以智能控制运营,减少75%的劳动力成本,缩短20%以上的研发周期,减少20%的设计失败。

为了更好地了解发动机在实际运行过程中的性能指标,潍柴建立了车联网系统,实时收集发动机在各种工况下的转速、油耗和功率数据。在大数据分析支持发动机设计,运用实际用户驾驶习惯、路况和发动机性能等真实数据时,客户的互联互通便与端到端产品开发形成了交互影响。

潍柴对客户互联互通和端到端产品开发的重视,也反映在其售后服务上。潍柴实施了4 个互联互通项目来提升服务质量:

1)用基于应用的车联网平台为用户提供高效的服务,包括维修下单、客户支持和满意度报告 ;

2)建立客户会员管理系统,通过会员制提高忠诚度、明确会员特权,并建立积分商城(含积分和兑换等动态信息);

3)通过远程维护指导,包括在线故障诊断、现场维修协助,为客户节省时间。发动机维护时间减少15%,文件审核工作量节省20%;

4)通过潍柴发动机可视化AR 模型,支持售前技术交流、发动机装配和售后维护指导。这种AR模型不受地理位置或实体机器限制,既可提高公司形象,还能改善培训和现场支持效果。这种端到端连接完美证明了价值链(包括客户)中各职能互联的强大作用力。

点亮制造业的未来

随着业务流程、管理系统和人员系统不断融入第四次工业革命的数字化系统,我们将在未来看到更多的变革。真正的第四次工业革命领跑者已经成功实现系统、文化和员工的转型,所获价值贯穿整条价值链。

不少案例都已证明,即便是很小的投资,也能为组织斩获极大的效益;不过,想要成功实现第四次工业革命转型,雄心和毅力才是关键。事实上,这些“灯塔工厂”已然成为指路明灯,为制造生态系统点亮前方的道路。

本文转载自“工控网公众号”,信息来源“世界经济论坛和麦肯锡公司”的研究报告,图片来源“人民网”